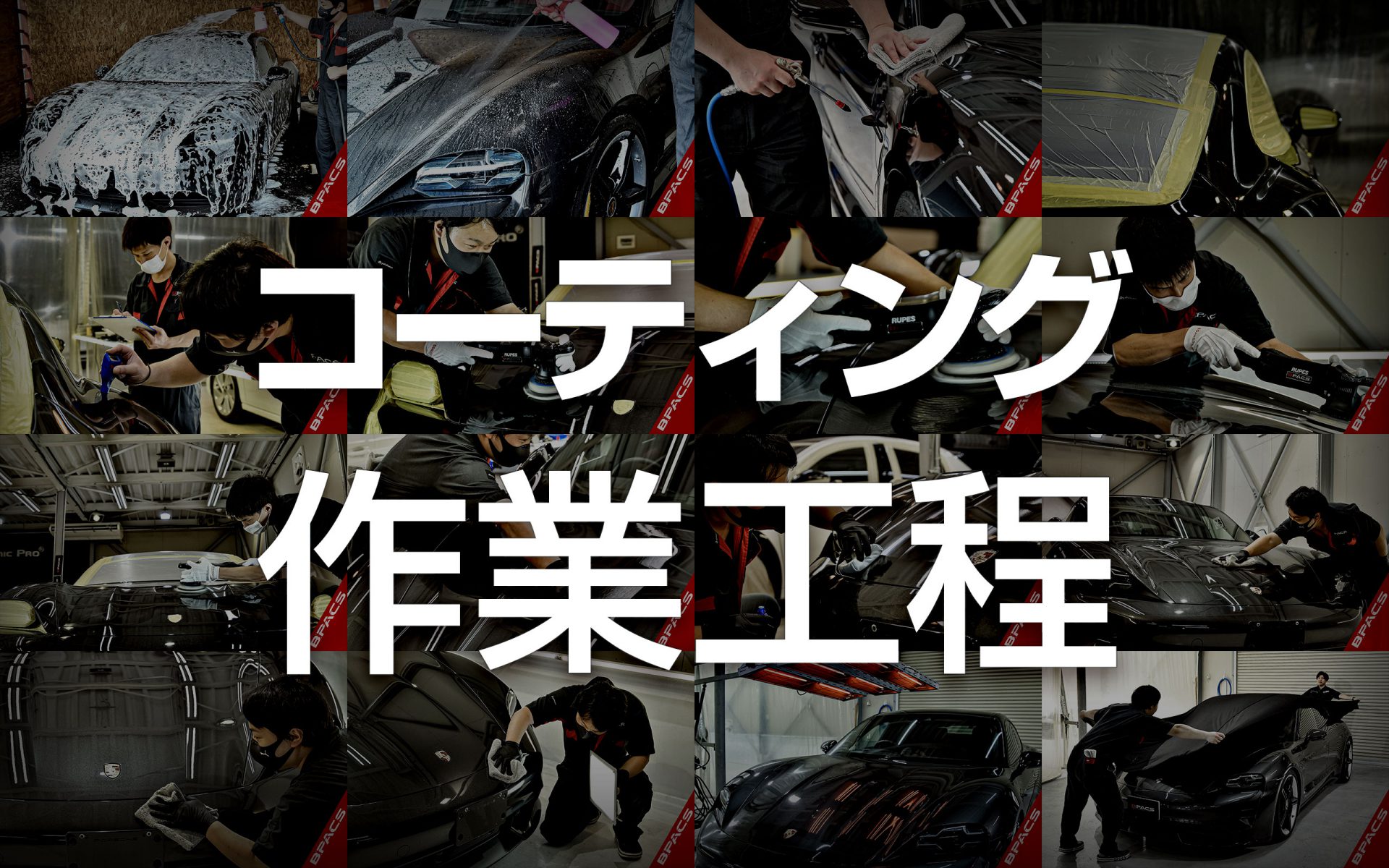

磨きを極める

理に適った「磨き」

「磨き」とは、コーティングを施す前に行う作業で、塗膜にコーティング剤を定着させるための重要な工程です。施工する車両の塗膜状態は、どれひとつ同じものはありません。したがって、塗膜を平滑にしていくためのアプローチも、全く同じということはあり得ません。

ビーパックスでは、お車1台1台に合わせた下地を作るために、様々な道具を駆使し、何段階にも渡って少しずつ塗装面を磨き上げていきます。

「磨き」のメカニズム

1. コーティングの仕上がりを決定づける「磨き」

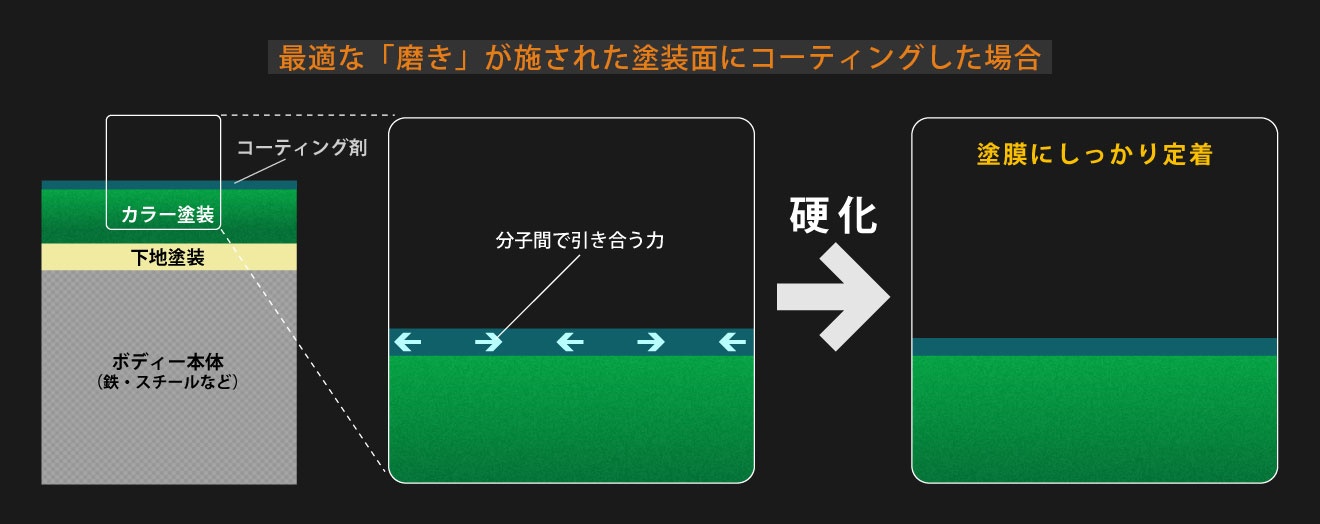

コーティング剤の性能を発揮させ、なおかつコーティングの効果を持続させるためには、コーティング皮膜の「定着率」が最も重要となります。

汚れやキズのない平滑な状態の塗装面にコーティング剤を塗布した場合、コーティング皮膜の厚みは均一になります。この時、コーティング剤が分子間で互いに引き合う力も均等になり、強固に分子結合して硬化します。硬化した皮膜と塗装面との間には付着物や隙間がないため、コーティング皮膜はボディーにしっかりと定着するのです。

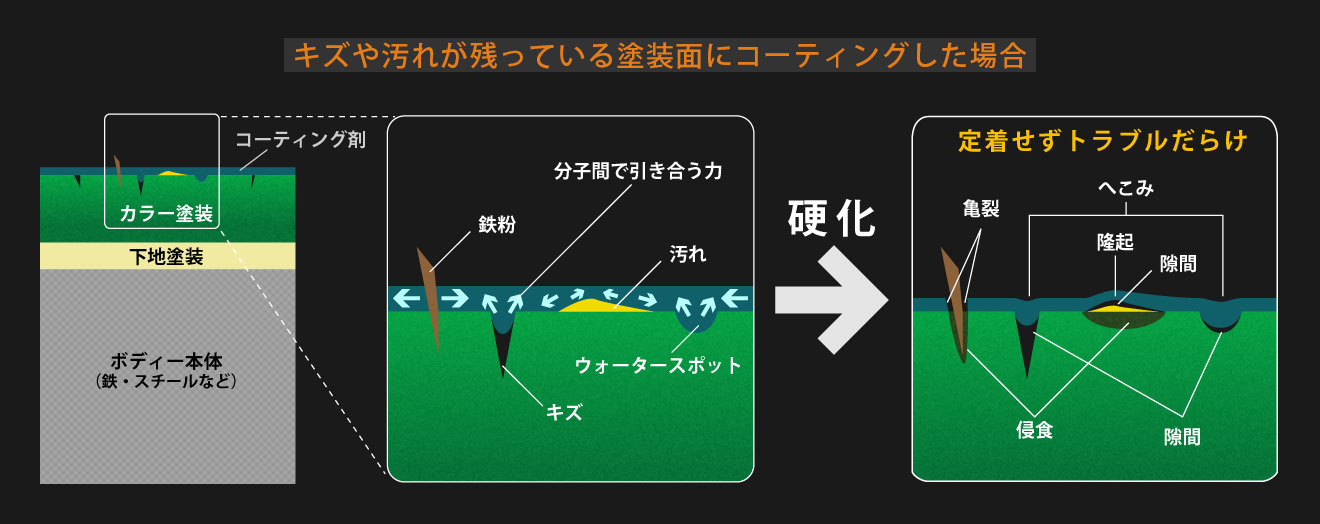

一方、汚れやキズがある塗装面にコーティング剤を塗布した場合、コーティング皮膜は定着しません。コーティング剤が硬化していく際、付着物がある部分は盛り上がったり、キズのある部分は凹んだりして、皮膜の厚みは不均一になります。そのような皮膜には亀裂が入ったり、凹んだ部分に汚れがたまったりして、ますます劣化を早めます。たとえコーティングした後しばらくは問題がないように見えても、コーティング剤が完全に硬化する頃にはトラブルが次々と現れてくるのです。

コーティング皮膜の定着率を良くするために不可欠なのは、「塗装面が平滑であること」です。そのために塗装面を磨き、「工場出荷状態」に限りなく近いボディーコンディションに仕上げます。「磨き」は新車・経年車を問わず、コーティングする前には必ず行うべき工程なのです。

2. 本当の「磨き」とは「キズの置き換え」である

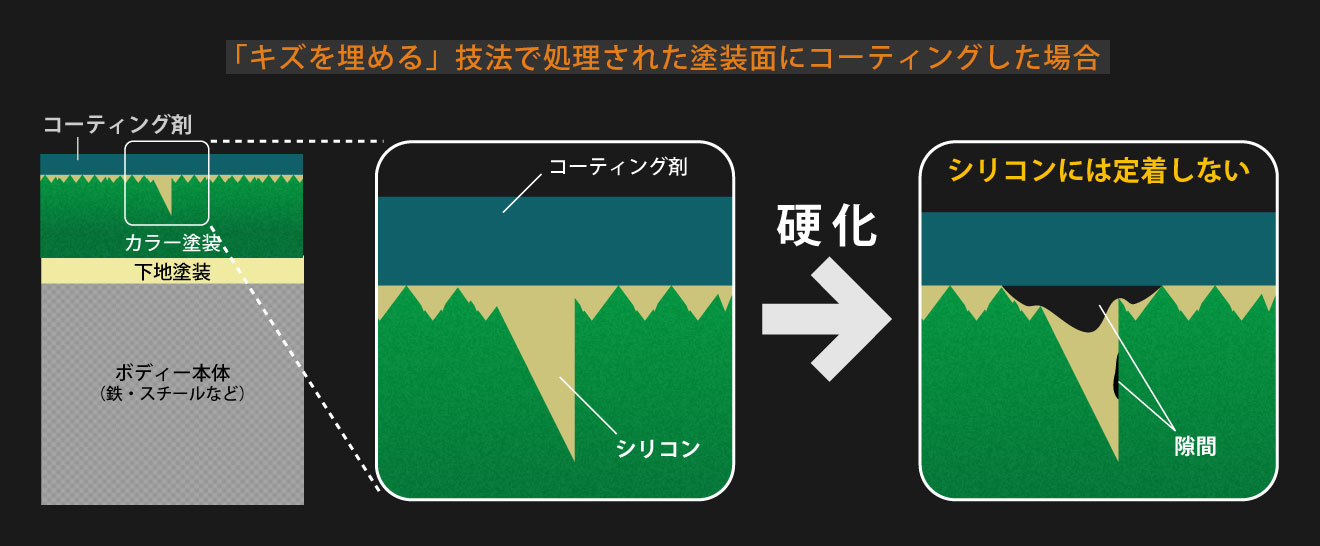

「磨き」と一言で言っても、ショップによって用いられる技法は様々です。ポリマーコーティングが主流だった頃には、多くのショップで「キズを埋める」技法が用いられていました。これは、シリコンを含有するコンパウンド(研磨剤)を使用し、磨きながらキズにシリコンを埋め込んでいくというものです。

この技法は、現在主流のガラス系コーティングには適していません。確かに、キズを埋めて平滑にしたところにコーティングすると、施工後しばらくの間は艶などの効果が得られます。しかし実際には、キズを埋めた箇所にはコーティング皮膜が定着していません。これは「性質の違う物質同士は定着率が異なる」ためです。ガラス系コーティング剤は、塗装面に対しては高い定着率を持ちますが、キズに埋めたシリコンには定着しにくいのです。また、シリコンは油脂が主成分で、時間が経つとやせてきます。するとキズを埋めた部分とコーティング皮膜との間に隙間ができてしまいます。このように、「キズを埋める」技法を用いた「磨き」では、ガラス系コーティング剤に適切な下地を作ることができないのです。

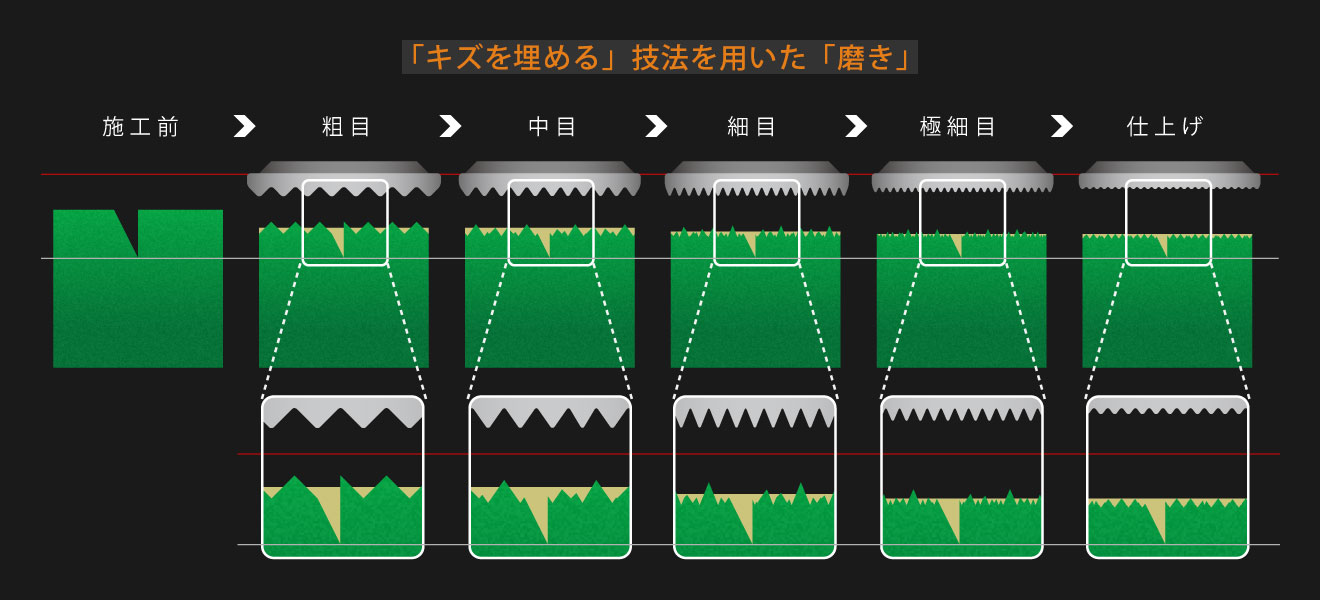

そこで、ガラス系コーティングに最適な下地を作るべく「磨き」の原点に立ち返り、キズを見えなくするための技法が使われるようになりました。それは、塗装面についたキズを「置き換える」技法です。

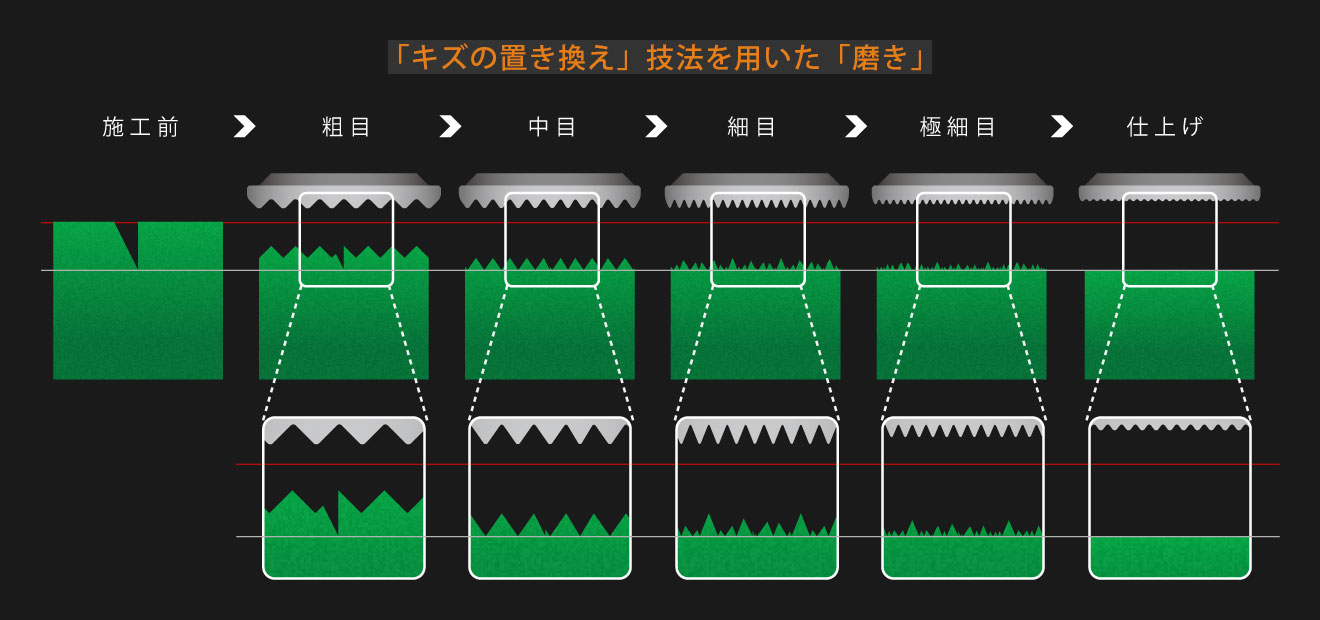

「キズの置き換え」技法は「粗目」から始まり、「中目」、「細目」、「極細目」というように段階的に磨いていきます。除去したいキズの上に、そのキズよりも少し浅いキズを広範囲につけることを繰り返し、キズを徐々に細かく浅くしていくのです。

このような何段階もある工程の中で、ある1つの段階を飛ばしてしまうと、最終的に「バフ目」や「オーロラマーク」と呼ばれるキズが残ってしまうことがあります。「キズの置き換え」をするためには、少しずつ丁寧に段階を踏んでいくことが重要です。

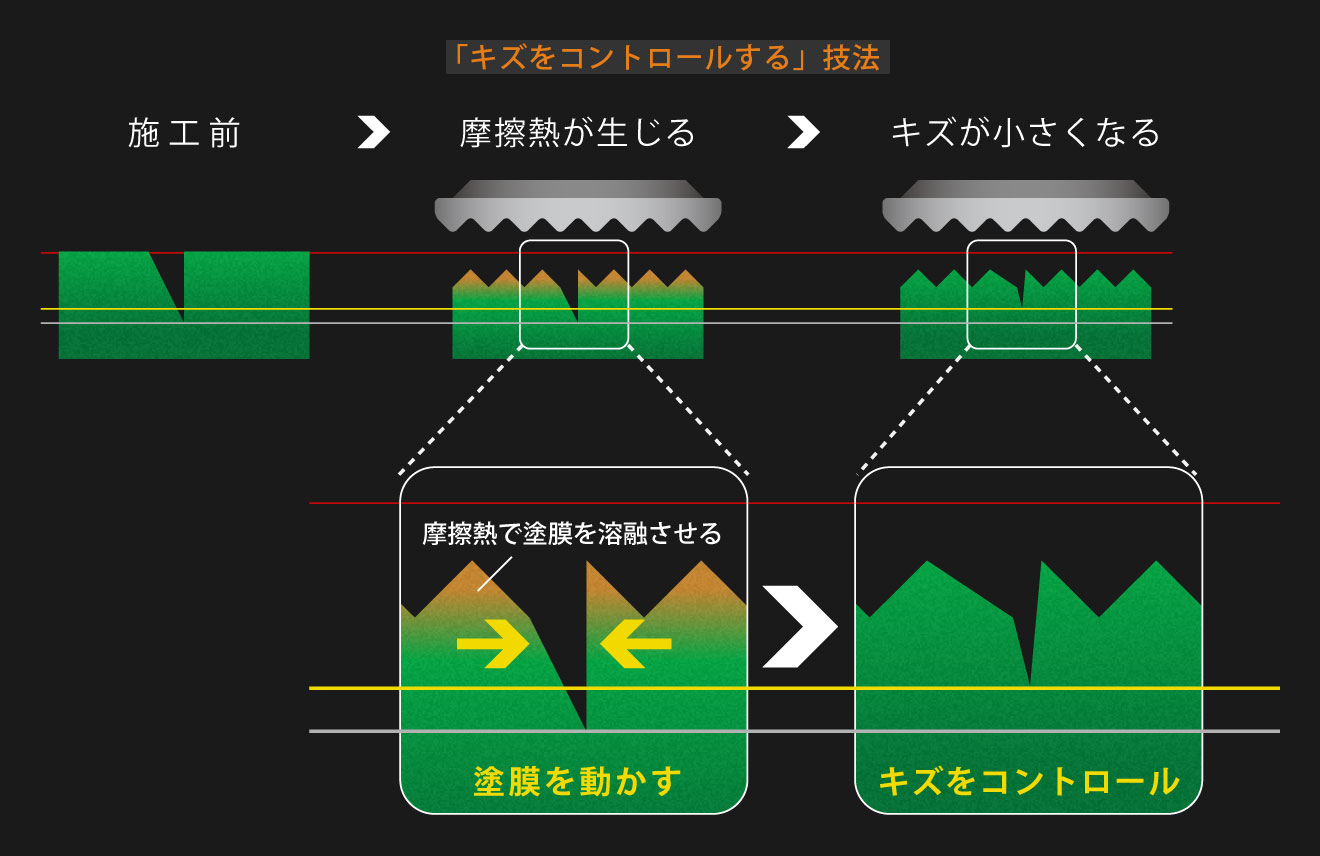

「磨き」を行う際には摩擦熱が生じます。この摩擦熱を利用し、塗膜を溶融させて「キズをコントロールする」技法もあります。これは摩擦熱で溶融した塗膜を動かし、キズを縮小・除去させるもので、現在多く出回っている油性塗料の車両に適しています。この方法は難易度が非常に高く、熱を加えすぎると塗膜がとれてしまったり、コンパウンド(研磨剤)が塗膜に焼き付いたりする可能性があります。しかしながら、塗膜をできるだけ残すためには非常に有効な方法です。

「磨き」によって塗膜が薄くなってしまっては、「ボディー保護」という塗膜本来の目的を果たすことができなくなります。「磨き」のプロフェッショナルは、仕上がり後の塗膜の状態も見据え、さまざまな条件に最適な技法で磨いているのです。

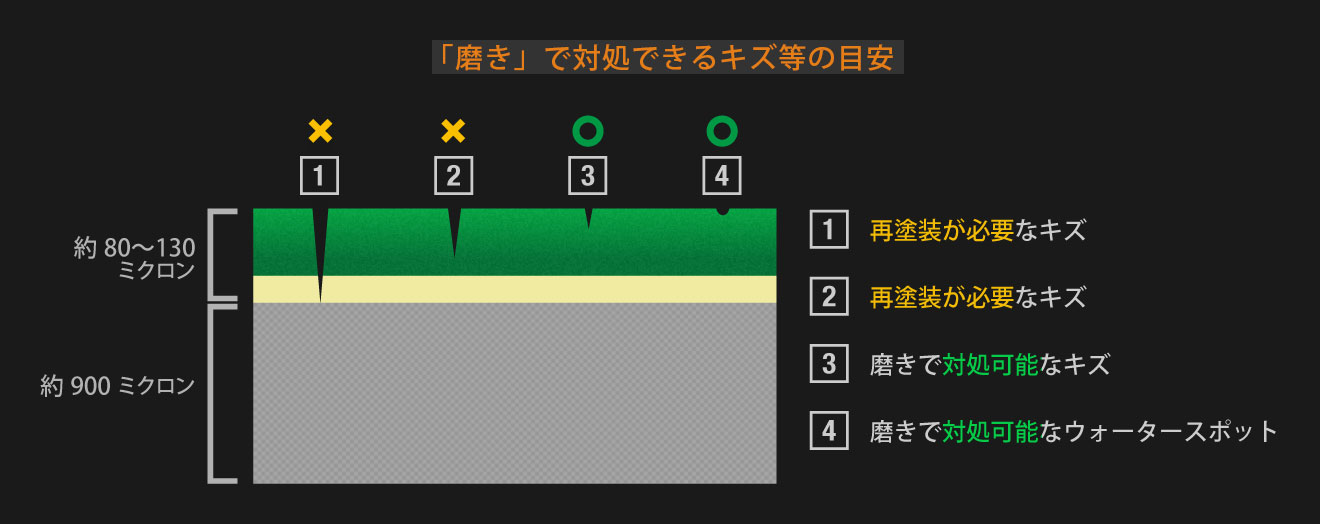

「磨き」で対処できるキズには、限度があります。一般的に、車のボディー本体(鉄やアルミなど)の厚みは約 900μ(ミクロン)であるのに対し、塗膜は約80~130μ程度と言われています。最近の車種の中には60μ程度しかないものもあり、新車塗膜の厚みは薄くなる傾向にあります。

塗膜は、ボディー本体の防サビを目的とした「電着塗装」、肉厚感と平滑性をもたせるための「中塗り」、実際に車のカラーとなる「上塗り」で構成されています。「磨き」は、塗膜の中でも「上塗り」部分のみで行われ、その厚みはわずか30~40μ程度しかありません。さらに、その厚みの中でも、研磨可能な範囲が限られています。例えば、「上塗り」部分が完全に無くなっているところは再塗装の必要があり、磨くことができません。「上塗り」部分が残っていても、研磨後に残る塗膜の厚みが薄くなってしまう場合も再塗装が必要です。「磨き」で対処できるキズは「上塗り」部分の上層部についた、極めて限られた範囲のものです。車の「磨き」の世界では、「1ミクロン」が非常に大きな値となるのです。

「磨き」のツール

1. キズを見つけ出す「光源」

「磨き」を行うためには、まず微細なキズや付着物を見つけ出さなければなりません。そこで必要となるのが、様々な光源(照明)です。よく使用される光源には、特殊蛍光灯、水銀灯、ハロゲンランプ、メタルハライドランプ、太陽灯などがあり、それぞれ光の波長が異なります。

光は波長によって反射の仕方が異なるため、ある波長の光で見えるものが、別の波長の光では見えない、ということが生じます。例えば、天気の良い日に太陽光の下で車のボディーを見た時、昼間は細かいキズがよく見えるのに対し、夕方は目立たなくなります。これは、昼間と夕方とで太陽光の波長分布が異なるために起こります。

この光の特性を利用し、異なる波長の光源を上手く使い分けたり、組み合わせたりすることで、一般的な蛍光灯の下では見つけられないキズや汚れを浮かび上がらせるのです。

2. 研磨力を作り出す「ポリッシャー」「バフ」「コンパウンド」

「磨き」に必要な道具は、「ポリッシャー」、「バフ」、「コンパウンド」の3つです。

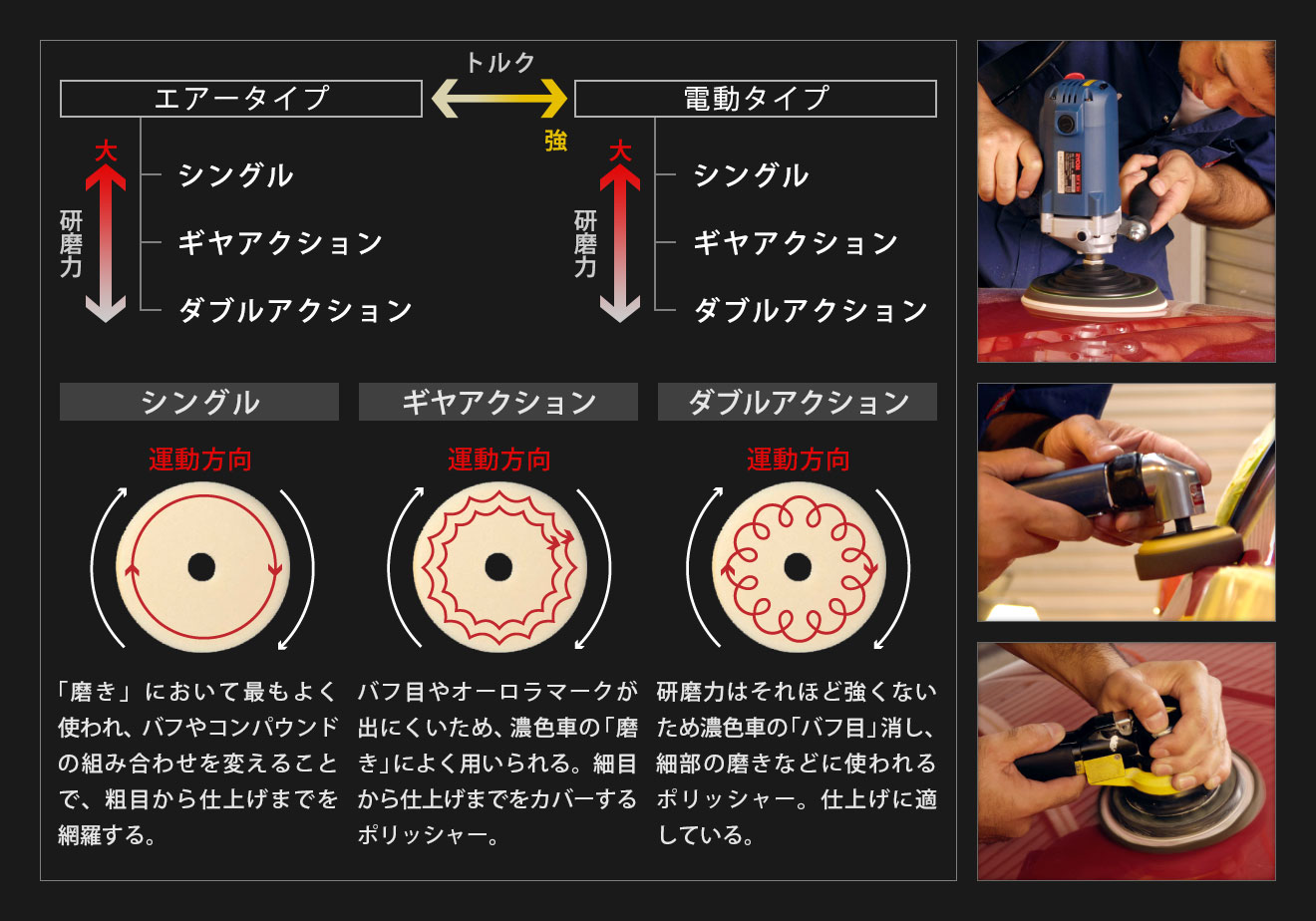

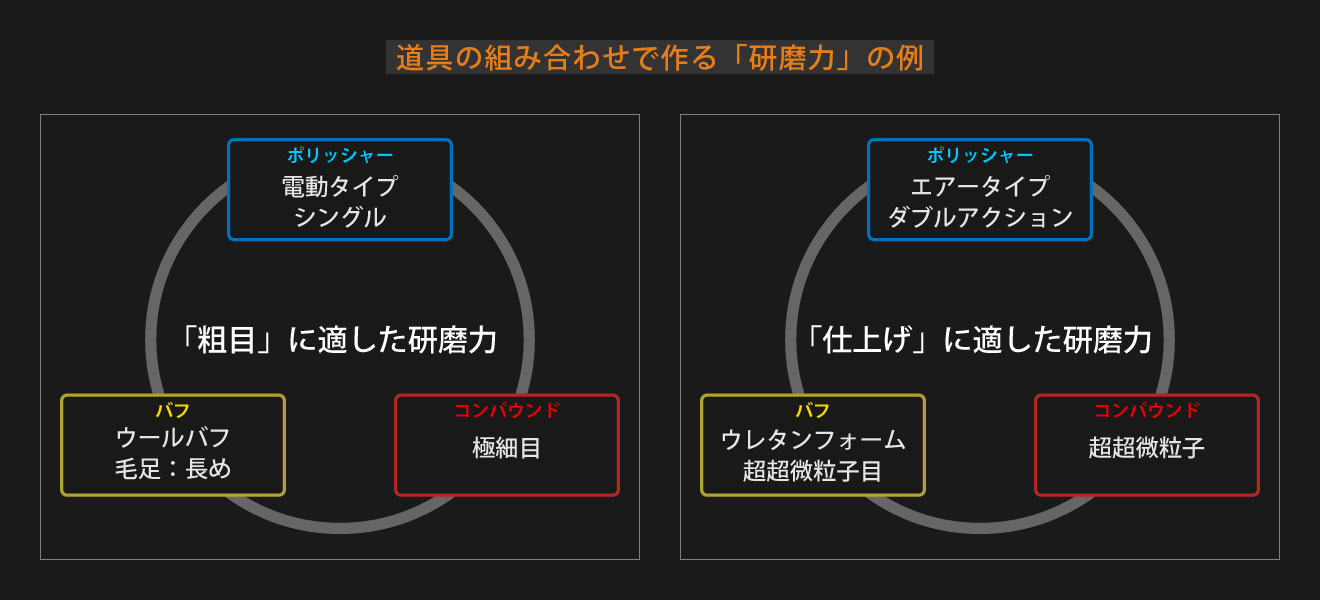

「ポリッシャー」とは、先端に装着した「バフ」を回転させ研磨を行うための道具で、動力として「電動」タイプと「エアー」タイプの大きく2つに分類されます。電動タイプはエアータイプよりもトルクがあり、強い研磨力が出せます。エアータイプはユニット自体が電動タイプよりも軽く、コントロールしやすいのが特徴です。ポリッシャーの種類として、「シングル」、「ギヤアクション」、「ダブルアクション」がよく使われており、その他にも数種類あります。それぞれ研磨力と回転軌道が異なり、使い分けることで研磨をコントロールします。

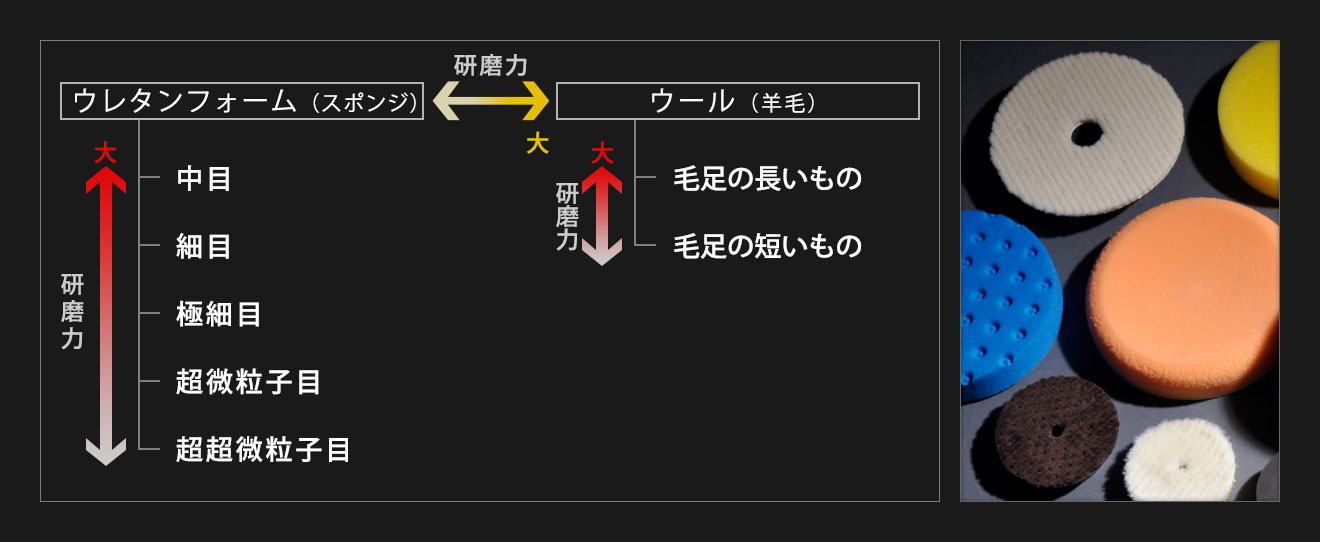

「バフ」はポリッシャーの先端に装着して使用する、円形のヤスリです。バフの材質には様々な種類があり、その中でも代表的なものが「スポンジバフ」と「ウールバフ」です。さらにそれぞれについて、目の粗さ、硬さ、形状、毛足の長さ・カットの仕方などで種類があり、研磨力と艶の出方が異なります。

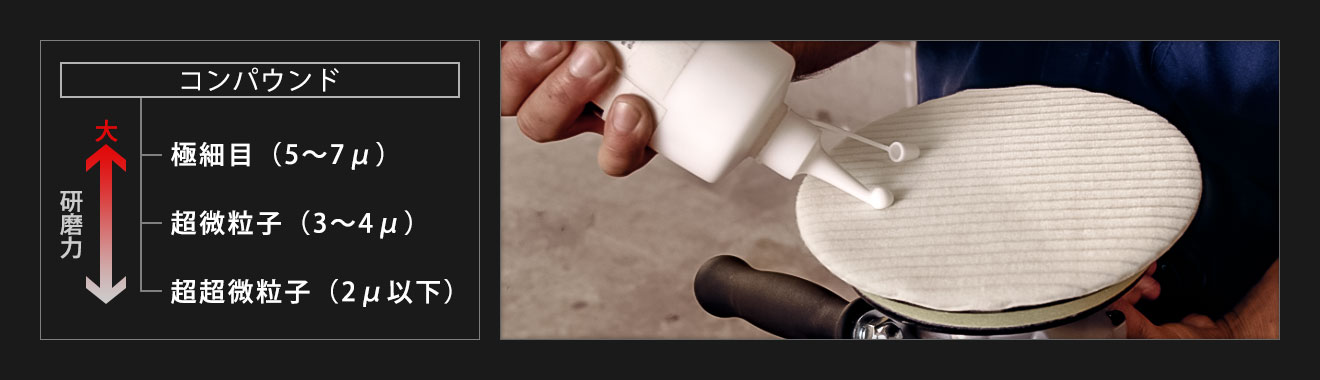

「コンパウンド」はクリーム状の研磨剤で、バフに乗せた後、伸ばして使用します。粒子の目の細かさによって研磨力が異なり、ディテーリング業界では主に「極細目」、「超微粒子」、「超超微粒子」の3タイプがよく使われます。さらにそれぞれについて「研磨力に優れたタイプ」、「絡みやこびりつきを抑えたタイプ」、「高い光沢感を出すタイプ」などがあり、多種多様です。

研磨力は、これら3つの道具の組み合わせによって作り出されます。それぞれの道具について種類がいくつもあるため、何通りもの組み合わせが考えられます。そこにプロフェッショナルの腕が加わり、研磨力は微細にコントロールされます。

「どのくらいの研磨力が必要なのか」、「どの種類を組み合わせればいいのか」を判断するには知識と経験が必要となり、道具を操る技術と共に施工者の技量が問われるのです。

オーダーメイド・ポリッシュ

「磨き」の仕上がりは、塗装面の状態よって違います。新車であっても、ユーザーの手に渡るまでの間に辿る経路や状態が1台 1台異なるため、塗装面の状態はどれ1つとして同じものはありません。経年車にいたっては実に様々で、ユーザーによって異なる車の管理状況や使用状況を考えると、全く同じ状態の塗装面などあり得ません。また、コーティング剤それぞれに対して最適な仕上がりがあり、それによって磨き方も変わるのです。

ガラスコーティングに最適な塗装面の状態は、「磨き」のプロフェッショナルが手間と時間をかけ、丁寧に磨き上げた末に生まれます。ビーパックスでは、1台1台状態の異なる塗装面にオーダーメイドの「磨き」を行い、各コーティング剤に最適な仕上がりを実現しているのです。

新車の塗膜について

「一番美しい塗装面」とされるのは、工場出荷状態の中でもとりわけ「ラインオフコンディション」と呼ばれる、自動車工場で塗装された直後のものです。ところが「ラインオフコンディション」と言えるのはほんの一時のことで、塗装面の劣化は塗装完成後から始まるのです。

新車は、ユーザーの手に渡るまでの間に様々な場所を転々とします。工場で完成した車はほとんどの場合、一旦工場敷地内の屋外保管場所へ並べられ、ある程度の期間そこで保管されます。その後、輸送のために港にある保管場所へと移されます。続いて、ディーラー本社の保管場所へ、さらに各店舗へと、色々な場所を経由していくのです。そうしてユーザーの手に渡った新車の塗膜状態は、それまでに保管されていた場所の環境や保管状態、保管期間、輸送状況、扱われ方などによって左右されます。ですから、新車でも小さな凹みやキズ、鉄粉や酸性の汚れがついていたり、場合によっては塩害を受けていることもあるのです。このように、「新車だから塗膜が美しい」とは決して言えず、「真のラインオフコンディション」である車両は、まず無いと言っても過言ではありません。

また近年、自動車用塗料は「溶剤塗料」から「水性塗料」へと移行しつつあります。「溶剤塗料」には有機溶剤、いわゆるシンナーが使用されています。この有機溶剤にはVOC(Volatile Organic Compounds:揮発性有機化合物)が多く含まれ、人体や環境へ悪影響を及ぼすことが問題視されるようになりました。そのような中、2000年京都議定書の締約を受け、欧州の自動車メーカーでは塗料の水性化が進められてきました。日本ではトヨタが先駆けて、1999年にボディー塗装上塗り工程への水性塗料導入を開始、それに後押しされるように、他の自動車メーカーにも導入の動きが見られ始めました。このように、塗料をとりまく環境は変化しており、例え同じモデルの車でも工場の違いや製造時期の違いによって、異なる塗料が使われている可能性もあるのです。

新車の塗膜の状態は、「常に一定」ではありません。それを、ある一定の美しさにするためには「磨き」が必要であり、様々に異なる塗膜に対応可能なプロフェッショナルの腕が必要なのです。

美しく磨き上げるための施工環境

最適な「磨き」には、技術や道具の他に最適な「施工環境」が必要不可欠です。例えば「磨き」の作業中、ボディーに砂や埃などが付着することがあってはいけません。なぜなら、砂や埃の粒子はコンパウンドの粒子よりもはるかに大きく、ボディーに付着したまま「磨き」を行うと塗装面に深いキズをつけてしまう恐れがあるからです。そのためビーパックスでは、ピット(作業場所)内に砂や埃がたまらないよう、作業前には必ず清掃を行います。また、屋外から砂などが入らないよう、作業中はピットを密閉しているのです。

ピットの広さにも適切なサイズがあります。「磨き」を行う前には様々な種類の光源を駆使して塗膜の状態をチェックし、キズなどを除去するためのアプローチ方法を決定します。「磨き」の工程においても、光源を使い分けてキズなどを確認しながら磨いていきます。ピットが狭い場合、視点を変えて塗膜をチェックしたり、施工面と光源との距離を調節したりできず、塗膜の状態を的確に見極めることができません。「磨き」のアプローチ方法や仕上がりを最適なものにするために、ビーパックスでは車の周囲1メートル以上の広さを確保しています。

その他、エアータイプのポリッシャーを稼働させるための「エアーコンプレッサー」や、加熱処理を行うための「特殊カーボンヒーター」など、ビーパックスではさまざまな状態の塗膜に対応すべく、設備を整えています。「ボディーを美しく磨き上げること」を追求したとき、施工環境の整備が必要になります。つまり、施工環境を整えることは「磨き」の一環であり、非常に重要なことなのです。

ご相談ください

ビーパックス 京都

〒615-0878

京都府京都市右京区西京極北衣手町60

TEL:075-312-8868

営業時間:10:00~19:00(受付18:30まで)

日曜日は受付のみ10:00~18:00(受付17:30まで)

定休日:祝日、その他